Los sistemas de sujeción magnética han venido moviéndose de su nicho tradicional, el proceso de rectificado plano, para ser utilizados en procesos como el fresado, el torneado e incluso la electroerosión y el estampado. Debido a sus interesantes características, permite en muchos casos mejorar la velocidad de configuración de los trabajos, ahorrar material y mejorar la precisión de la pieza de trabajo, además de aumentar la vida útil de las herramientas de corte. Aquí presentamos un resumen de las características de funcionamiento, y un conjunto de consejos prácticos para que pueda decidir en qué casos este sistema de sujeción es para usted.

Magnetos electro-permanentes

Los sujetadores magnéticos usados hoy en día para procesos como el fresado están basados en imanes de tipo electro-permanente. Este tipo de sistemas presentan la propiedad de poder ser magnetizados o desmagnetizados mediante un flujo de corriente eléctrica que cambia la posición de los polos magnéticos en un lapso de tiempo de 1 a 2 segundos. Una vez energizados, el flujo magnético se dirige hacia la pieza de trabajo y mantiene su fuerza de atracción de manera constante, incluso si la energía eléctrica se interrumpe momentáneamente. Al desenergizar, los polos magnéticos cambian la dirección del campo y lo dirigen totalmente hacia el interior de la placa.

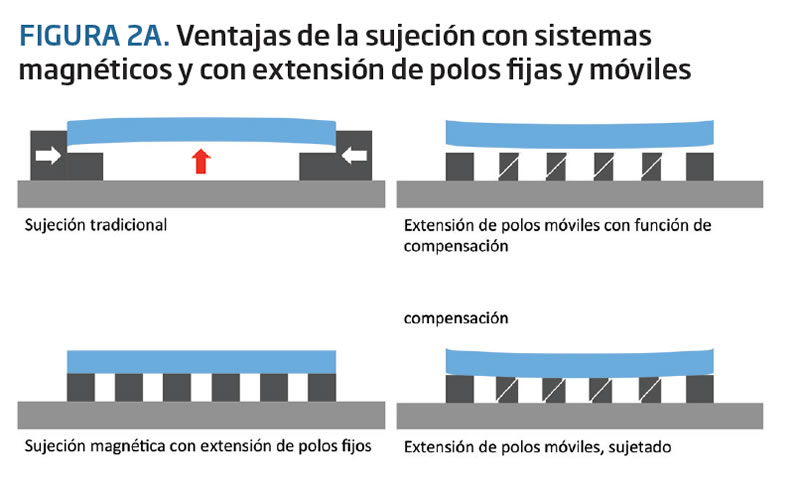

Los fabricantes de este tipo de sistemas de sujeción ofrecen placas de diferentes formas, posiciones y tamaños que contienen diferentes cantidades de módulos de imanes (denominados polos en la industria), cada uno con su polo norte y sur, y separados entre sí por materiales no ferromagnéticos. Al colocar la pieza de trabajo sobre dos módulos de imanes, el flujo magnético tomando el camino de menor resistencia, recorre el material de la primera, polarizándola y creando la atracción. (Ver figura 1).

Entre más módulos estén en interacción con la pieza de trabajo, mayor será la fuerza de atracción magnética que la sujeta. Como ejemplo, una placa de cerca 335 mm x 335 mm con 16 módulos puede generar hoy en día 6 toneladas de fuerza de atracción. Entre mayor sea la fuerza de atracción menor será la posible vibración de la pieza de trabajo durante el mecanizado, lo que mejora la calidad superficial de la pieza terminada y reduce el desgaste en las herramientas de corte.

Los magnetos están hechos de aleaciones como el Neodimio-Hierro-Boro (Nd2Fe14B), que gana su orientación magnética durante su manufactura, o la aleación de Aluminio-Níquel-Cobalto (AlNiCo) de origen militar con aplicaciones navales en la década de los 40 del siglo pasado. De igual manera, es importante tener en cuenta que la fuerza de atracción de los sistemas de sujeción magnética crece a medida que disminuye la distancia entre la pieza y a placa, por tanto las superficies con menor rugosidad se unen con mayor fuerza a la placa que las de superficies mal acabadas, como en piezas fundidas o cortadas con llama. Para este caso existen placas magnéticas que usan imanes de aún mayor potencia, por supuesto a un mayor costo.

No todos los materiales son igualmente permeables al flujo magnético. Los aceros con alto contenido de carbono y con tratamiento térmico de revenido son mejores, en contraste con los aceros templados que no permean tan bien el flujo y tienden a retener cierto magnetismo después de apagar el sistema de sujeción. De igual manera, se debe tener en cuenta que ciertos aceros inoxidables basados en microestructura austenítica, no son ferromagnéticos y no pueden ser sujetados con este tipo de sistemas.

5 caras en una configuración

Los sistemas magnéticos usan accesorios llamados extensiones, que permiten alejar la pieza de trabajo de la placa magnética, logrando ajustarse mejor a la geometría de la pieza y permitiendo el trabajo de agujeros pasantes o fresado por las caras perpendiculares al eje de rotación de la herramienta. Es recomendable también usar las extensiones con el fin de proteger la superficie de la placa y pueden ser cambiadas regularmente, como un consumible, gracias a su bajo precio.

En caso de que los módulos de la placa magnética sean dañados por el uso en los procesos de mecanizado, estos pueden ser rectificados hasta una profundidad que puede ir entre los 2 y los 20 mm dependiendo el tamaño y tipo de magnetos utilizados. De manera general en la industria, se dice que las placas pueden garantizar una planaridad de 20 µm después de un rectificado correcto.

Existen extensiones que ajustan su altura automáticamente a la geometría de la pieza, permitiendo así lograr una distribución más uniforme de la fuerza de agarre y a su vez una mayor área de contacto con un número mayor de módulos magnéticos, aumentando con ello la fuerza. (Ver figura 2).

Desde el punto de vista de flexibilidad a la hora de la aplicación de estas placas en diferentes máquinas, la mayoría de los fabricantes ofrecen sistemas de control modulares, en los que se pueden colocar varias unidades en línea o en forma de matriz, para aumentar la superficie de trabajo sobre la máquina. Algunas firmas, como la alemana AMF, permiten que el cable que controla la energización del sistema magnético pueda ser retirado del sitio de trabajo inmediatamente se hace el proceso de aseguramiento de la pieza. Esto libera espacio en la zona de trabajo y la hace más segura, además de facilitar su uso en aplicaciones de mesas giratorias por ejemplo.

Entre las mayores novedades en este campo a la fecha se encuentran los desarrollos de placas con superficies de trabajo completamente metálicas, que dan una mayor vida útil a estas superficies con respecto a las versiones más económicas que rellenan el espacio entre módulos con resinas epóxicas. Debe tenerse en cuenta que las placas están sujetas a la caída de viruta caliente o a chorros de fluido de corte a alta velocidad. (Ver figura 3).

EDM y piezas pequeñas

Empresas como WEN Technology, de Raleigh en Carolina del Norte, ofrecen sistemas de placas magnéticas de imanes permanentes de baja altura (40 mm) que permiten instalar piezas más altas en la máquina herramienta. Igualmente, presentan una distribución de módulos magnéticos (polos) muy fina (cerca de 1.5 mm en acero y 0.8 mm del latón). Esto hace que la altura del campo magnético no supere los 10 mm, evitando así magnetización innecesaria de la parte superior de la pieza de trabajo (y de la viruta).

La serie 68.000 con magnetos de aleación de Neodimio de este fabricante estadounidense, ofrece fuerzas de atracción de 70 N/cm2. Esta firma ha creado placas de sujeción magnética para EDM de penetración con sistemas completamente impermeables al fluido dieléctrico y con agujeros roscados en la placa superior para lavado de la zona de trabajo, lo cual puede ser de gran utilidad para sacar el fluido con gran contenido de partículas removidas en cavidades de difícil acceso para los chorros convencionales de la máquina. En principio, estos agujeros roscados están tapados si no son necesarios y solo se abren aquellos donde sea útil bombear dieléctrico hacia la pieza, o succionarlo desde alguna cavidad. Gracias al espaciamiento tan fino de los módulos magnéticos, o polos, se asegura que la penetración del campo magnético en la pieza no supere los 1.5 mm y que el material removido se pueda lavar fácilmente sin ser atraído a la superficie de la pieza.

Aun cuando las fuerzas de proceso en electroerosión son mucho más bajas que en los procesos de corte de viruta como el fresado, es importante sostener la pieza de trabajo con suficiente fuerza a la mesa de la máquina. Como es sabido por los operarios de las máquinas de EDM penetración, en muchas ocasiones la fuerza de succión generada por el movimiento oscilatorio del cabezal de la máquina es suficiente para levantar la pieza de trabajo de su sitio original si no está suficientemente ajustada. De igual manera, en muchas ocasiones las piezas a electroerosionar están en un proceso avanzado de fabricación dentro de la cadena de producción, y no permiten tener ranuras mecanizadas para ser ajustadas mecánicamente a la mesa de trabajo, dificultando la tarea del operario a la hora de configurar la pieza para la operación. Por estas razones se hace muy útil un sistema magnético en este proceso.

Flexibilidad con cambio rápido

Empresas como Schunk ofrecen la combinación de las placas de sujeción magnéticas con sistemas de cambio rápido (sistemas de referencia cero) para aumentar la flexibilidad de la producción al permitir la configuración de las piezas de trabajo fuera de la máquina y posibilitar los cambios en pocos segundos y con una repetibilidad menor a los 5 µm. Una ventaja adicional de estos sistemas es que la fuerza que sostiene la placa a la mesa de trabajo de la máquina herramienta es mayor y mejor distribuida que con los métodos convencionales de prensas o pernos y cuñas. (Ver Figura 4).

Otra ventaja de estos sistemas de cambio rápido, unidos a la versatilidad de las placas de sujeción magnética es que permiten el transporte de la pieza ya referenciada de una máquina herramienta a otra, incluso a máquinas de medición automáticas, en mucho menos tiempo que lo acostumbrado, debido a que se ahorra todo el tiempo de ajuste y configuración.

Entre las desventajas que pueden tener estos sistemas, es que no se prestan para trabajos a altas temperaturas, como la forja por ejemplo, debido a que las placas mantienen sus propiedades magnéticas generalmente hasta temperaturas de 120 °C. Existen sistemas que pueden soportar hasta 230 °C pero su precio se eleva considerablemente. Otro tema a considerar, es la reducción de espacio de trabajo en la máquina debido a que estas placas pueden llegar a tener hasta 120 mm de altura. Igualmente, como tema de seguridad, es importante implantar protocolos de funcionamiento que eviten que las placas magnéticas sean energizadas a más de 0.2 mm de distancia de la pieza. No solo para evitar que partes del cuerpo de los operarios queden atrapadas, sino para evitar impactos catastróficos para la máquina o los productos a fabricar.

En este sentido, los usuarios de estas tecnologías han venido generando una cultura de operación en la que se limpia muy bien la superficie de contacto entre las piezas antes de ponerlas en contacto, debido a que cualquier espacio de aire que haya entre las dos generado por viruta o partículas similares, reducirá la fuerza de atracción para la que fue diseñada, o simplemente no energizará, poniendo en peligro la operación.

Tomando como ejemplo la serie Magnos de sistemas de sujeción con magnetos electro-permanentes de Schunk, una placa tipo MFR 1-050 con 196 polos/m2 puede generar una fuerza de 3800 N por polo. Con un espacio de aire de 0.5 mm esta fuerza de atracción se reduce a 1800 N y a 1 mm de distancia ya se habrá disminuido a 850 N por polo.

Agregación de valor

Los sistemas de sujeción magnética, que cada vez encuentran más nichos de aplicación, definitivamente deben ser tenidos en cuenta en los cálculos de productividad. Las reducciones de tiempo de configuración en máquina, en desgaste de herramienta y cantidad de defectos, al igual que la reducción en inversión de compra o fabricación de elementos mecánicos de sujeción específicos para cada aplicación, pueden hacerlos rentables mucho más rápido de lo que podría estimarse.