Torneado duro: opciones para la producción de autopartes

La fabricación en masa de piezas rotativas para la industria automotriz está acompañada de múltiples pasos en su cadena productiva en los que se hace necesario cumplir con requerimientos cada vez más estrictos de calidad y precio. Esto genera presión sobre los proveedores de autopartes para hacer cada vez más eficiente su proceso, en un mercado que se prepara para un aumento en la demanda mundial, tanto de partes para automóviles con motores de combustión, como de los nuevos desarrollos en trenes motrices basados en potencia eléctrica.

Las piezas automotrices requieren cada vez mejores acabados superficiales y tolerancias más ajustadas en materiales de mayor resistencia mecánica. Esto se suma a la tendencia general de los fabricantes a generar una mayor cantidad de modelos con una duración en el mercado más reducida, lo cual hace también que los procesos productivos deban volverse más flexibles para responder a cambios relativamente rápidos en la planeación productiva.

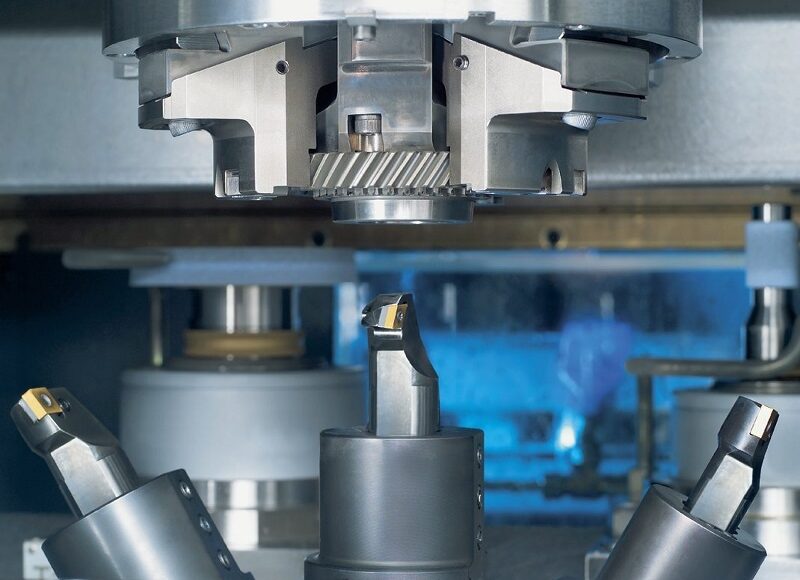

Un proceso interesante para responder a estos retos es el del torneado duro, debido a que en un solo centro de mecanizado se pueden hacer los trabajos para varias superficies funcionales de una pieza sin necesidad de cambiar su ajuste en el mandril. Es decir, se pueden lograr incluso mejores niveles de rectitud, paralelismo y concentricidad que en cadenas productivas donde la pieza tiene que llevarse de máquina en máquina.

El proceso de torneado duro, que generalmente se realiza al final de la cadena de manufactura para alcanzar las especificaciones finales, es más fácil de programar que el rectificado, sumando el hecho de que en un centro de mecanizado se pueden realizar tareas que normalmente requerirían varias máquinas distintas de este último proceso. Por ejemplo, reemplaza la necesidad de programar tareas de rectificado exterior, interior y de perfiles libres, ya que todas ellas se pueden realizar en un solo centro de mecanizado para torno. Incluso se pueden lograr trabajos de muy alta calidad en perfiles para roscas directamente en el material tratado térmicamente.

La reducción en tiempos de ciclo proveniente de todas estas ventajas se suma a la generada por el aumento en productividad que permiten los nuevos insertos de corte de CBN. Su mayor costo inicial se ve rápidamente amortizado por mejoras en la velocidad de remoción de material, reducción en el desgaste y aumento de la confiabilidad del proceso que conlleva tener filos de corte que mantienen la geometría dentro de las tolerancias deseadas.

Entre las ventajas del uso del torneado duro como reemplazo del rectificado están las siguientes:

- Es más fácil hacer cambios en el proceso en un torno CNC que en un proceso de rectificado cuando se requieren modificaciones de diseño en la pieza.

- La viruta que se desprende del proceso de torneado es más amigable con el ambiente, en comparación con la viruta mezclada con el lubricante que se genera durante el rectificado. Debido a que en su gran mayoría no se necesita líquido de refrigeración durante el torneado duro, los costos de desecho y reciclado se minimizan.

- Existe una reducción de consumo energético entre el torneado duro y el rectificado debido a la posibilidad de generar mayores tasas de remoción de material en menos pasos, con menores movimientos de masas grandes.

- Adicionalmente, los costos de una máquina de torneado son mucho menores que los de una máquina de rectificado.

Viabilidad

El torneado duro no es algo nuevo. Se reportan casos de éxito torneando materiales por encima de los 60 HRC desde hace más de 20 años; sin embargo, los fabricantes de insertos de corte continuamente suman mejoras a sus productos que empujan los límites conocidos para sus herramientas. Ha existido una tendencia generalizada que se centra en considerar que la gran dureza de los insertos de CBN los hace inviables para aplicaciones de corte interrumpido. Y es aquí donde existen los mayores avances hoy en día y se debe cambiar esta visión.

Cada vez se desarrollan mejores combinaciones de materiales con las cuales se mantiene una muy alta dureza del inserto, mientras se logran excelentes propiedades de tenacidad a la fractura y de resistencia térmica y química. Un ejemplo de esto lo muestran los insertos para torneado duro recién presentados por el fabricante de origen sueco Sandvik Coromant. Se trata de la serie CB7125 y CB7135 que permite aumentar la velocidad de mecanizado con profundidades de corte también más altas en corte interrumpido.